首页

>

技术中心

>

移动极板静电除尘技术

移动极板静电除尘技术

- 一、原理简述

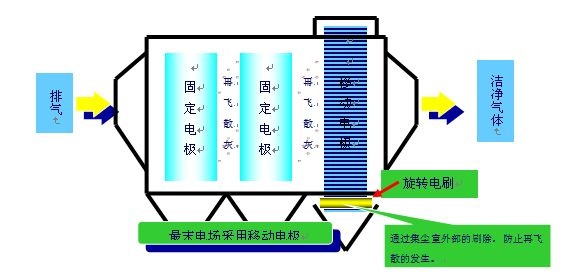

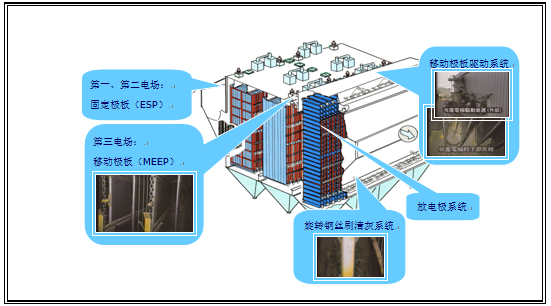

变常规卧式静电除尘器(下简称ESP)的固定电极为移动电极(以下简称MEEP);变ESP振打清灰为旋转刷清灰,从工艺上改变ESP的捕集和清灰方式,以适应超细颗粒粉尘和高比电阻颗粒粉尘的收集,达到提高除尘效率的目的。

以ESP和MEEP的结合,以较高的性能价格比实现高除尘效率,保障烟尘排放浓度在30mg/Nm3以下或更低排放要求,满足中国环保新标准的要求。

二、工作原理

分割成短栅状板的集尘极通过驱动轮的转动,缓慢地向下部滚轮方向移动。

带负电的粉尘在集尘区域内被收尘极(正极)捕捉收集,在收尘极由下部滚轮的反转带动再次进入集尘区域之前,粘附的粉尘被两把夹住收尘极的旋转钢刷刮落。

旋转钢刷的转动方向与集尘极的移动方向相向,一方面防止粉尘飞散,一方面将粉尘刮落到灰斗中。

收尘极驱动电机通过变频实现无级调速以达到收尘的极移动速度和旋转钢刷角速度的不同配比,以适应煤种、烟气、工况条件等系统参数的变化。

三、技术特点

★收集高比电阻粉尘:

由于移动电极阳极板表面始终处于清洁的工作方式,因此烟气中的粉尘能获得稳定的荷电性能,以及较高的供电电压,可以有效的收集高比电阻粉尘。如在常州广源项目中烟气温度在120-130℃时,灰比电阻高时约为4.5x1013Ω·cm,该除尘器仍然保持稳定的收尘效果。

★清除高粘度粉尘:

通常情况下静电除尘器末级电场收集的粉尘颗粒较细且粘附性极强,常规的顶部振打或侧部振打方式难以持续保持较好的清灰效果,这也是常规静电除尘器的随着使用时间的增加,除尘效率不断下降的主要原因。而移动极板静电除尘器的移动极板采用旋转除尘刷清灰,通过调节旋转除尘刷与阳极板的接触间隙和相对运动速度,可以获得较好的清灰效果。且移动极板和旋转除尘刷始终在运动状态。因此,极板表面始终处于清洁的工作方式,有效地解决了高粘度粉尘清灰难的问题。

★有效抑制末级电场粉尘的二次扬尘:

常规静电除尘器的末级电场在振打清灰过程中,由于阳极板上的粉尘在气流区脱落,极易造成粉尘的二次飞扬,影响除尘器出口的排放浓度。当采用移动极板静电除尘器技术时,旋转除尘刷被设置在电场下部、灰斗上部的非气流区。阳极板上被旋转除尘刷刷下的粉尘直接落入灰斗。有效地避免了末级电场粉尘的二次扬尘。

★节省空间、节省能源:

(A)对于烟气流量较大的发电机组锅炉除尘或者烧结机除尘,由于设计要求的出口排放浓度较低,往往需要采用四电场五电场的方案。如果采用移动极板除尘器,只需采用三个电场即可满足设计要求。因此,采用移动极板静电除尘器比采用常规静电除尘器可以节省设备空间。

(B)对于为提高除尘效率,需要进行改造的除尘器,由于场地原因无法进行扩容改造的项目。采用移动极板静电除尘器技术可有效缓解设备空间的限制。

(C)对于烟气流量较大的发电机组锅炉除尘或者烧结机除尘,由于设计要求的出口排放浓度较低,通常需要采用四电场或五电场的方案。如果采用移动极板静电除尘器,只需采用三个电场即可满足设计要求。采用移动极板静电除尘器的高压电源的数量及灰斗数量只有常规静电除尘器的2/3-1/2左右。因此,与常规静电除尘器相比较,在同等除尘效率的前提下可节省电能的消耗。

(D)常规的静电除尘器后级电场由于振打清灰方式的局限性,往往在阳极板上集留有无法清除的飞灰,这事造成电场“反电晕”现象的主要原因之一。反电晕现象的存在使得大量的电能消耗用作无用功,增加了电能消耗的同时,反而降低了除尘效率。而在采用移动极板静电除尘器技术时,由于阳极板表面始终处于清洁的工作方式,从根本上消除了末级电场的“反电晕”现象,从这个角度上分析,达到了节能降耗的目的。而且由于烟气中的粉尘能获得稳定的荷电性能,除尘效率得到有效的提高。

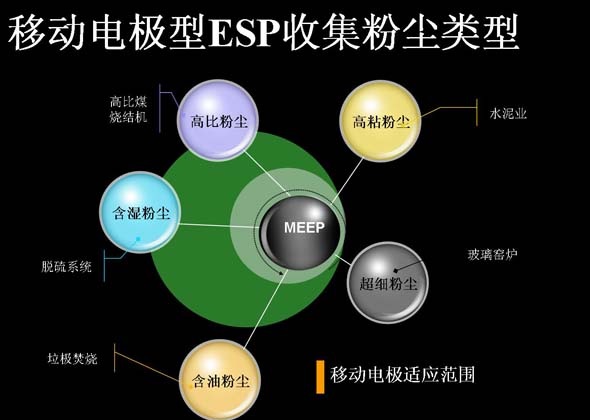

★适用收集的粉尘范围广泛:

由于移动极板静电除尘器能够有效收集高比电阻粉尘、超细粉尘、粘性粉尘、高湿粉尘。因此移动极板静电除尘器适用收集的粉尘范围比较广泛,如燃煤锅炉烟气除尘、冶金烧结机头、CO燃煤锅炉、钢锭焚烧炉、污泥焚烧炉、玻璃熔化炉、水泥成套设备等设备的烟气除尘。

★运行烟气温度设计值为350℃,有330℃长期运行的实例。

四、内部件简介

MEEP移动极板静电除尘器内部件由极板、极线、钢刷及其传动系统组成。

极板

极板有效高度15m时,上下链轮中心距离18.81 m,极板延气流方向长度可选为4.5m,1438162508350052.jpg每片极板宽度0.7米,材料选用SPCC薄钢板或不锈钢,保证长期使用。钢板与30X30X1.2方钢焊接成的整体框架焊为一体。每榀由若干块短栅格状极板组成,通过链接板与传动链条连接,极间距为460mm。

移动电极驱动系统

驱动系统选用变频减速电机,功率1.5KW左右,通过链传动驱动极板在电场内上下平移。相应的传动件均安装在壳体外部,ESP内部只有链轮轴、链条,且运行时链轮轴、链条均毋须调整、涨紧。

变频器调节比例范围1~10,即移动电极移动速度0.1~1m/min,正常速度为0.5 m/min。

极线

极线有ST形放电线、4X4四方形放电线两种,安装在阴极框架上,ST形放电线安装在靠进气侧。极间距同样为460mm。

阴极振打系统

驱动选用立式减速电机,功率0.37KW,安装在壳体屋顶,驱动凸轮、振打棰,对阴极框架做周期性振打以达到阴极清灰的目的。

选用绝缘子作为传动轴间距的定位基准和绝缘保护。

钢刷与钢刷驱动系统

钢刷由不锈钢丝与钢刷轴焊接成形,按HPT专用工艺制造并做时效试验。

驱动选用变频减速电机,安装在烟气流通区域之下的壳体外部,钢刷轴旋转方向与极板运动方向相反。

钢刷保证使用寿命8年。

链条

ESP内部移动电极驱动选用专用宽节距套筒滚子链,节距101.6mm,保证抗拉强度142KN。钢刷轴轴系间传动链条节距31.75mm,保证抗拉强度118KN;移动电极驱动轴轴系间传动链条节距38.10mm,保证抗拉强度167KN。

碳钢淬火处理,不需要拉紧装置。

保证使用寿命8年,设计寿命10年。

链轮、传动齿轮

链轮为哈夫式剖分结构便于安装,直径460 mm,齿轮为标准渐开线齿形,均做淬火处理。

五、项目应用范围

从其技术特点可以看出,移动极板静电除尘器技术有着非常广阔的应用范围,具体而言,

在以下情况中,移动极板静电除尘器技术能体现出其良好的性能价格比:

1、高比电阻粉尘收集;

2、超细微粉尘收集;

3、粘性粉尘收集;

4、其它电除尘技术难以收集的粉尘。

在以下场合中,移动极板静电除尘器技术能体现出其良好的性能价格比:

1、燃用高比电阻、高金属含量煤种的锅炉烟气除尘;

2、烧结机除尘(粉尘超细微、高粘性、高湿度、高碱含量);

3、污泥焚烧锅炉除尘(粉尘高湿度、超细微);

4、燃煤品种多变的锅炉除尘;

5、无扩容场地或需要压缩场地的除尘器改造项目。